首页 > 技术分享

ABS材料中的橡胶相(丁二烯成份)的分布不是一成不变的。当ABS聚合物处于熔融状态时材料中的分子链获得较大动能,可以摆脱自由体积的束缚。在受到外力的作用下,分散相与连续相发生相对运动。这种运动直接影响到橡胶相在材料表面的分散性。这里的外力作用是指材料在流动过程中所受到的各种作用力。因此,在注塑成型的过程中,注塑工艺中的射胶速度,溶胶温度,模具温度,等对橡胶相的分散性有较大的影响。尤其是对于橡胶相分散不稳定,界面结合力较差的材料。

橡胶粒子径向迁移理论

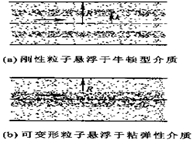

在流变学中,一相连续,一相分散的共混物熔体可视为一种可变形的粘弹颗粒分散在非牛顿型介质中的悬浮体系。在圆管中流动时,悬浮粒子会发生径向迁移现象。这个理论适合于我们分析ABS熔体在流动中橡胶相的分散情况。一般的悬浮液,既刚性粒子悬浮于牛顿型介质中,流动时悬浮粒子迁移向管轴和管壁之间r=R/2处。而 对于可变形粒子悬浮于粘弹性介质中时,运动的粒子集中迁向管轴心r=0处。如图 :悬浮液在管道流动时悬浮粒子的迁移图

在橡胶增韧塑料中,橡胶颗粒黏度高,模量小。流动时易向轴心迁移。结果造成粒子浓度径向梯度分布。导致制品内部分层,影响产品品质。一般分散相颗粒越大,剪切速率越高,其迁移速率越高。 在我们所使用的ABS材料中,三菱ABS的橡胶相颗粒较小,奇美ABS的橡胶相颗粒较大。因此在注塑成型的过程中,奇美ABS的橡胶粒子更容易发生迁移,造成产品表面橡胶粒子含量减少,无法形成微孔。

同时,射出速度越高,产品胶口越小,熔体温度过低,对材料的剪切速率越高。因此我们发生电镀起泡的产品大部分为点胶口的产品。除了剪切造成分子取向而产生应力外,主要是使得材料的橡胶粒子向中心迁移,产品表面橡胶粒子含量减少。

在剪切流场中,受剪切应力和法向应力差的作用。悬浮粒子还会发生旋转,变形和取向运动。其旋转的角度和取向,变形的程度取决于两相材料的黏度比,弹性比,界面作用力,悬浮粒子半径及流动剪切速率等。一般粒子半径越大,剪切速率越高,其变形和取向程度越高。分析橡胶增韧树脂材料的注塑制品的内部结构。可以看出制品的内部分为三层;表皮层,既冷冻层,此处橡胶粒子变形成椭球状,其长轴方向与流动方向平行;剪切层,其橡胶粒子也变形成椭球状,但长轴方向与流动方向有一个夹角;中心层,粒子呈球状,无规分布。这种分布状况是由于在注塑过程中,接近模壁处剪切速率过高(在后面应力问题上讲到),模具型腔温度过底,材料热传导率小,造成在模壁附近形成高的剪切场,橡胶相粒子变形,取向并被凝固有关。

在注塑的过程中,橡胶粒子被挤压变形,冷却后粒子无法及时的恢复原来的形态.这种状态的材料电镀粗化后,形成的凹坑口径较大,深度过小,没有形成倒扣机构。从而影响电镀层的结合力。变形的橡胶粒子在自身应力的作用下可以缓慢恢复原来的形状。这个过程称之为松弛。温度越高,松弛速度越快。因此,模具温度越高越有利于橡胶粒子的形态恢复,电镀性能越好。同时,对于没有及时恢复的产品,可以通过回火,泡热水等方法加速恢复.

提高模具温度可以减少产品的表皮层和剪切层之间的温度差。从而起到降低剪切速率的效果。根据橡胶粒子径向迁移理论。较低的剪切速率不利于橡胶粒子向管心迁移。而降低模具温度则相反.通过对两图的比较可以得出结论:提高模温有利于橡胶粒子在表面的分布,从而形成分布均匀的凹坑,有利于电镀.

总结:在注塑工艺中,射胶速度过高,会造成剪切速率过高,使得橡胶粒子径向迁移速率增大,不利于橡胶相的分布。材料温度和模具温度过底,造成模壁附近形成高剪切场,使得橡胶粒子取向,变形严重,分布不均匀。因此,射胶速度过高,材料温度和模具温度过底都有可能造成橡胶相分散不均匀,影响ABS材料与电镀层的结合力。从而在冷热循环测试时出现起泡,起皱,开裂,剥落等现象。