首页 > 技术分享

在电镀后,造成材料与电镀层脱离的力称之为拉脱力。这个力是由于树脂材料与金属镀层的形变率存在较大差异造成的。所谓形变率,这里指材料的体积收缩和膨胀程度的大小。由于材料的分子排列的原因,有机高分子材料的形变率比金属材料的形变率要大。可以通过比较ABS材料和金属的弹性模量E和线膨胀系数alin来比较两种材料的形变率.

弹性模量 E=应力/应变

线膨胀系数alin=1/3v*(△ v/ △ T)P

v表示材料的体积

T表示材料的温度

线膨胀系数alin表示材料体积随温度升高而增大的比例. alin值越大,则升高同样温度时体积膨胀越大.

下面是ABS材料和金属镀层各金属材料的弹性模量和线膨胀系数:

铜 1.23×10*5 ; 16.6×10*-6

镍 2.01×10*5 ; 12.8×10*-6

铬 2.48×10*5 ; 8.2×10*-6

ABS树脂 1,900~4,000 ; 60~95×10*-6

ABS材料的线膨胀系数比金属材料大的多,说明在温度变化时,ABS材料的体积变化率要比金属材料要大.因此,在电镀工艺中要求对金属镀层的厚度作严格管控.镀层厚度的一般要求: 铜≥9um,镍≥6um,铬≥0.3um,总厚度≤45um 。因为低温环境发生的龟裂造成龟裂的原因在于金属层的刚性妨碍了树脂的收缩,因此,应使金属层的厚度变薄,降低束缚力。

在塑胶材料与电镀层之间的结合力不变的条件下,当两相间界面的拉脱力大于两相结合力时,两相就会出现脱离现象。而塑胶的形变率越大,则产生的拉脱力越大。造成材料形变的原因主要是高分子材料的分子链之间的间隙发生了变化。从微观角度来看,每种材料(包括金属材料,无机材料和有机高分子材料)的分子之间都存在一定的间隙。高分子的分子链间的间隙称为自由体积,根据自由体积理论,高聚物的体积由两部分构成:分子链自身的体积,分子链间的自由体积。

自由体积理论

引起高分子自由体积变化的原因有两个;温度和分子链取向。在高分子的分子链取向不发生变化的条件下,高分子的自由体积在玻璃化温度以下时是固定不变的。但当温度升高到玻璃化温度之上时,分子链中的枝链活动激烈,高分子自由体积增大。相对于高分子分子链自身体积,此时自由体积相对较小,因此自由体积的变化对整体体积影响不是很明显。因此在分子链没有发生取向变化时,电镀冷热循环的温度在80℃~-40 ℃之间转换.温度没有超过材料的热变形温度90 ℃.自由体积变化较小,对整体体积影响不大,ABS材料整体体积变化不大,产生的拉脱力较小.

但当温度上升到材料的熔融温度之后。由于分子链动能增大摆脱了自由体积的限制,分子链之间可以发生位移,此时自由体积急剧增大。材料的整体体积明显增大。而在冷却的过程中,由于温度从材料外部先降低,使得分子链动能变小,自由体积缩小,黏度增大.当温度降到熔融温度之下时,分子链不能发生位移,材料失去形变能力。但由于材料的热传导率较底,内部的材料还保持较高温度。在内部材料冷却的过程中,自由体积缩小造成内部材料整体体积有缩小的趋势。但是由于外部材料已经定型,无法跟随内部体积一起收缩。造成内部材料的分子链被拉直。由于分子链本身状态是有一定弯曲度的,当分子链被拉直后其本身会产生恢复原来形态的力,这个力称为材料的内应力。

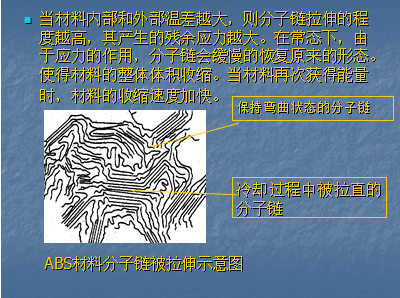

当材料内部和外部温差越大,则分子链拉伸的程度越高,其产生的残余应力越大。在常态下,由于应力的作用,分子链会缓慢的恢复原来的形态。使得材料的整体体积收缩。当材料再次获得能量时,材料的收缩速度加快。

由于树脂体积的收缩,产生与金属镀层的拉脱力。造成镀层脱落。在注塑过程中通过补充材料来防止材料因体积收缩而引起应力。保压工艺就是在材料冷却收缩的过程中给型腔内补充材料。当保压压力过小或保压速度过慢时,在材料冷却收缩的过程中无法及时给产品内部补充材料,从而产生内应力.同时,模具温度过低,造成材料冷却过快,胶口封胶过快也会造成保压不足,形成内应力。

模具方面,在同样的射胶速度的条件下,胶口越小剪切速率越高,这就是有点胶口的产品,容易在胶口附近出现应力问题的原因。模具型腔温度和流道温度越低,则材料流过时迅速冷却,黏度升高。但由于塑胶材料本身热传导率较低,在接近管壁处,温度差异较大。造成黏度差异和剪切速率较大,形成大的剪切场。因此,此处分子链沿流动方向上的取向严重。这就是表面应力产生的主要原因。

总之 ABS材料与金属镀层之间的拉脱力主要是由于材料的残余应力引起体积变化而造成的.因此,要减少拉脱力必须要消除产品残余应力:内应力和表面应力.

总结;注塑工艺中熔胶温度,模具温度,射胶速度和保压压力等对ABS电镀效果影响非常大。升高熔胶温度和模具温度不但可以消除产品残余应力,还有利于ABS材料中橡胶相的分散性。可以提高电镀性能。射胶速度过高会增大剪切速率,造成分子链取向严重,产生应力,也会加快橡胶粒子的径向迁移,不利于其在材料表面的分散。降低电镀性能。恰当的保压压力和时间可以很好的解决内应力问题 ,尤其是在胶口附近的残余应力。